Know-How

TOOLS

Moderner Maschinenpark und hoher Automatisierungsgrad

Unser moderner Maschinenpark in Burbach und Torgelow

Unsere technologische Stärke basiert auf modernen Maschinen und hoher Automatisierung an unseren Standorten in Burbach, Nordrhein-Westfalen und Torgelow, Mecklenburg-Vorpommern. Wir haben eine Produktionskapazität von über 7.500 Tonnen pro Jahr und ein engagiertes Instandhaltungsteam, das für reibungslose Abläufe sorgt. Investitionen in unsere Maschinen garantieren hohe Betriebsbereitschaft und Lieferfähigkeit.

Offenheit gegenüber neuen Technologien

Seit 2021 setzen wir in unserer Produktionsabteilung Sägerei auf technologische Innovationen, darunter einen Abstechautomaten für das präzise Ablängen von Rohren in C-Stählen und Edelstählen bei großen Losgrößen. Unsere umfangreiche Zerspanungsausstattung wird durch enge Zusammenarbeit mit Technologiepartnern ergänzt, um maßgeschneiderte Lösungen für unsere Bedürfnisse zu entwickeln. Vollautomatisierte Teilezuführung sichert wettbewerbsfähige Produkte "made in Germany".

Sie wollen unser Know-how testen?

Tools

Unsere Hightech-Pressen setzen Maßstäbe

Innovative Kaltumformung

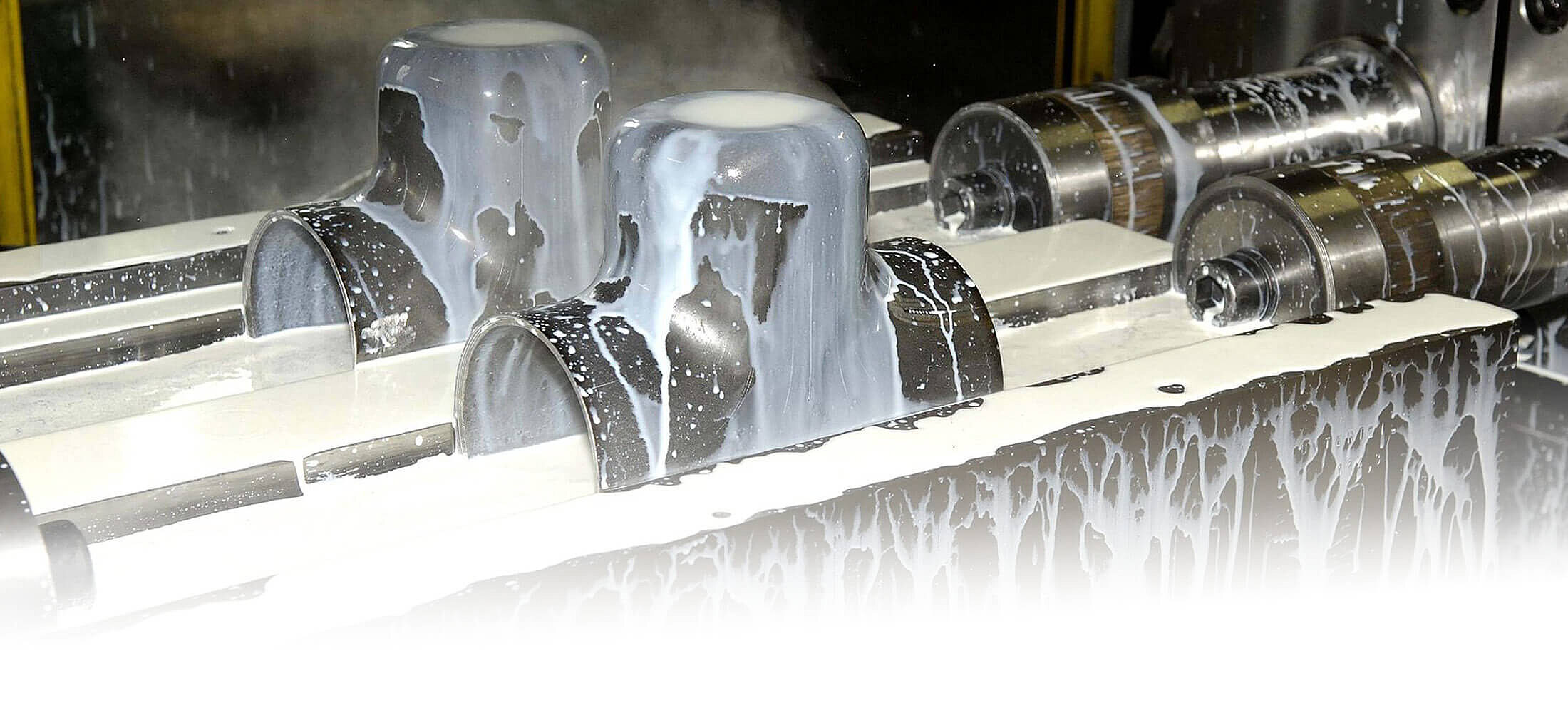

Bei der Umformung setzen wir hauptsächlich auf Kaltumformung (IHU = Innenhochdruckumformung). Bei Busch + Kunz haben wir drei moderne IHU-Pressen mit einer kombinierten Presskraft von bis zu 8.000 t. Unsere IHU-Pressen sind mit moderner elektronischer Maschinensteuerung ausgestattet, um eine reibungslose Produktion und konstante Qualität zu gewährleisten.

Präzise Warmumformung

Weiterhin betreiben wir die Warmumformung für T-Stücke und Reduzierstücke und nutzen hier moderne 4.000 und 8.000 kN-Warmumformpressen mit Gegenpresseinrichtung. Die Umformtemperaturen der Rohrstücke bewegen sich zwischen 850 – 920 °C.

Unser Schlüssel, eine optimale Werkstoffqualität zu gewährleisten

Die in beiden Fällen der Fertigungsverfahren auftretenden Werkstoffveränderungen erfordern ein Normalisieren der Werkstücke, um die notwendigen Materialeigenschaften wiederherzustellen. Dies geschieht an einem der vier eigenen Glühöfen an unseren beiden Standorten und wird materialabhängig mit Glühtemperaturen von 920 – 1.050 °C durchgeführt. Die Glühkurven sind steuerungstechnisch durch uns vorgegeben und werden von uns für ein späteres Nachverfolgen dokumentiert. Mitlaufproben der einzelnen Chargen werden in einem naheliegenden externen Labor untersucht und ausgewertet.

Qualität und Transparenz in jedem Detail

Ein Busch + Kunz Produkt erkennt man immer daran, dass alle Produkte abschließend gestrahlt (C-Stahl) sind; ein Produktmerkmal, das Busch + Kunz bereits vor über 30 Jahren eingeführt hat. Unsere Edelstahlprodukte werden von einem spezialisierten Fachbetrieb für uns gebeizt. Unsere Produktion kennzeichnet, dass wir chargenrein produzieren und auch nach Jahren für jedes verkaufte Produkt das eingesetzte Rohr und dessen Ursprung samt Werkszeugnis nachvollziehen können. Unsere Produktionsverfahren, Technologien und eingesetzten Werkstoffe haben wir durch den TÜV unabhängig in einer Verfahrensprüfung bestätigen und auditieren lassen.

Tools

Kalt- und Warmumformung – Verfahren im Detail

Die Kaltumformung und die Warm- bzw. Halbwarmumformung sind zwei verschiedene Verfahren zur Herstellung von Bauteilen mit präziser Formgebung. Bei der Kaltumformung erfolgt der Umformprozess unter Raumtemperatur, wohingegen bei der Warm- oder Halbwarmumformung hohe Temperaturen zum Einsatz kommen. Beide Verfahren bieten spezifische Vorzüge und Anwendungsbereiche.

Kaltumformung – effiziente Produktion von Schweissfittings

Bei der Kaltumformung wird das Rohteil in das Unterwerkzeug eingelegt und das 2-teilige Werkzeug geschlossen. Mit den axialen Stempeln wird von beiden Seiten abgedichtet und mit dem Druckmedium gefüllt. Im eigentlichen Umformvorgang stauchen die Stempel das Rohteil, während das Wirkmedium gleichzeitig aufweitet und zur Anlage an die Werkzeugwand gebracht wird. Mit dem Kalibrierdruck wird das Werkstück so ausgeformt, dass seine Kontur wiederholgenau der des Werkzeugs entspricht. Abschließend wird das Werkzeug geöffnet und das Bauteil automatisiert entnommen. Einige der Vorteile der Kaltumformung sind die Wiederholgenauigkeit, bessere Oberflächen sowie anschließend geringere Zerspanung.

Warmumformung – Etabliertes Verfahren bei der Herstellung von Schweissfitings

Bei der Warm- oder Halbwarmumformung wird das glühende Rohteil in ein Gesenk gelegt. Beim Schließvorgang der Presse wird das glühende, umzuformende Material in das Gesenk gedrückt – das Material fließt in seine vorgegebene Form. Die Gegenpresseinrichtung dient zum Ziehen von warmgepressten T-Stücken und um das umgeformte Bauteil auszustoßen. Das fertige Bauteil kann nun entnommen werden. Bei der Warmfertigung ist die Abbildung größerer Wandstärken durch die geringeren Umformkräfte ein Vorteil gegenüber der Kaltfertigung.