Know-how

Qualität und Technologien

Wir schaffen sichere Verbindungen

Erfahren und innovativ

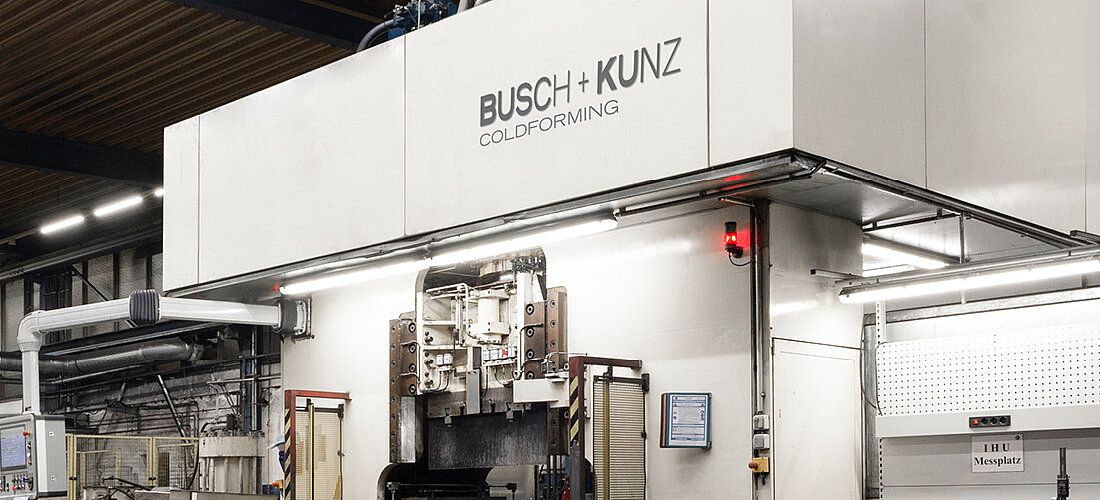

Busch + Kunz zählt seit 1974 zu den führenden Fittingherstellern in Europa und ist bekannt als innovativer, kompetenter und zuverlässiger Hersteller von nahtlosen und geschweissten Schweissfittings. Der Einsatz modernster Produktionsanlagen, jahrzehntelange Erfahrung und das konsequente Qualitätsbewusstsein haben Busch + Kunz zu einem führenden Zulieferer gemacht.

Von der Entwicklung über den Werkzeugbau und die Produktion bis hin zur termingetreuen Auslieferung garantieren wir Sorgfalt und Präzision. Neben den genormten Fittings werden auch Sonderabmessungen in den unterschiedlichsten Qualitäten und Ausführungen geliefert. Der gesamte interne Produktionsfluss zeichnet sich durch einen effizienten Fertigungsablauf mit kurzen Wegen aus.

H2-Ready

„Busch + Kunz setzt Maßstäbe in der Herstellung von Fittings auch für die Wasserstoffwirtschaft und den Transport von Wasserstoff. Unsere Expertise und unser Engagement für Qualität haben uns zum Pilotkunden des TÜV Rheinland gemacht, wodurch wir nun als einer der ersten Hersteller die 'H2 Ready'-Zertifizierung führen dürfen.“

People

Busch + Kunz hat fast 50 Jahre Erfahrung in der Herstellung von Fittings und legt großen Wert auf Exzellenz und Qualität. Unser eigenes Qualitätsmanagement-System und geschulte Mitarbeiter gewährleisten hohe Standards. Fortschrittliche Prüfverfahren und ein moderner Maschinenpark sorgen für konstante Produktqualität.

Tools

Busch + Kunz setzt auf moderne Technologie und hohe Automatisierung in den Fertigungsstandorten in Nordrhein-Westfalen und Mecklenburg-Vorpommern. Dies ermöglicht eine beeindruckende Fertigungskapazität von über 7.500 Tonnen Fertigprodukten jährlich.

Process

Busch + Kunz ist stolz auf sein tiefes Fertigungs-Know-how und seine Philosophie der kontinuierlichen Prozessoptimierung. Flexibilität und Anpassungsfähigkeit sind Schlüsselmerkmale unserer Prozesse, die von Projektmanagement bis zur Kundenbetreuung reichen.

Branchen

Von robusten und korrosionsbeständigen Schweissfittings für die Chemieindustrie bis hin zu hygienischen und lebensmittelverträglichen Lösungen - Busch + Kunz ist in der Lage, maßgeschneiderte Schweissfittings bereitzustellen, die den höchsten Standards und den vielfältigen Bedürfnissen unterschiedlicher Branchen gerecht werden.

Haben Sie Fragen oder Anregungen?

Ihr Vertriebsteam

- +49 (0) 27 36 / 44 03-0

- E-Mail Schreiben